전력연구원, 3D 시각화 기술 적용 다수 검사결과 입체적으로 표시

[이투뉴스] 한전 전력연구원(원장 배성환)은 화력발전소 보일러 튜브의 균열을 발생 초기에 찾아내 발전소 고장 정지를 예방할 수 있는 보일러 튜브 초음파 3D 검사장치를 국내 최초로 개발했다고 8일 밝혔다.

연구원에 따르면, 화력발전소 보일러에서 증기를 생산하는 튜브 용접부 불량의 작은 균열은 찾아내기가 쉽지 않다. 하지만 보일러 온도가 변하면서 파손된 용접부와 튜브 균열을 조속히 파악하지 못하면 발전소 정지가 불가피하다.

현재까지는 발전소 계획 예방정비 기간에 일반 초음파 검사 등 비파괴검사를 동원하고 있지만, 검사자가 튜브 단면에 대한 검사 결과만을 이용해 결함 유무를 판단하므로 검사자 경험에 따라 평가 결과가 달라지는 단점이 있다.

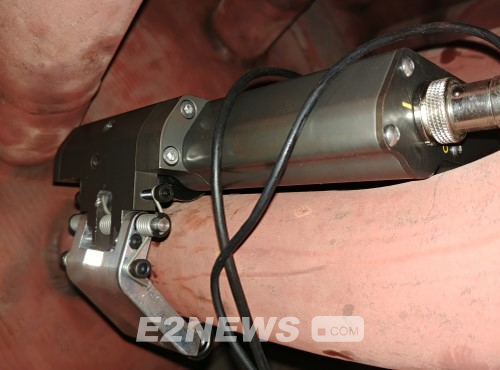

이번에 전력연구원이 개발한 보일러 튜브 초음파 3D 검사장치는 3D 시각화 기술을 적용해 많은 수의 튜브 단면 검사 결과를 하나로 모아 입체적으로 표시해 준다.

검사자가 튜브의 결함 유무와 위치를 직관적으로 판단할 수 있고, 3D 기술을 이용함에 따라 1mm정도의 작은 균열도 쉽게 찾아낼 수 있다.

이와 함께 이 장치는 검사 대상인 튜브 용접부 형상을 3D로 만들고, 위상배열 초음파 센서를 사용해 튜브 표면에서 여러 신호를 보낸 후 되돌아오는 신호를 모아 결함의 위치를 3D 형상에 표시해 준다.

검사자는 단면 검사 결과를 여러 장 비교하는 번거로움에서 벗어나 3D 형상을 검사함으로써 균열을 쉽게 찾아낼 수 있고, 단면 검사 결과로 찾기 힘든 작은 균열까지 찾아낼 수 있다.

전력연구원 관계자는 “초음파 3D 검사 장치는 화력발전소 보일러 튜브의 결함을 쉽고 정확하게 찾아낼 수 있어, 화력발전소의 사고예방과 안정적 운영에 기여할 것으로 기대된다"면서 "향후 국내 비파괴 검사업체에 기술이전해 국내 화력보일러 튜브 검사에 확대 적용할 계획"이라고 말했다.

이상복 기자 lsb@e2news.com