[이투뉴스/구민회 EE제이] 지난 9회와 10회를 통해서 에너지효율화 기술을 찾고 고르는 법을 알아보았다. 이번 11회에서는 에너지효율화 기술을 이용해 기업들이 이뤄낸 성과를 실제사례를 통해 살펴보고자 한다. EG-TIPS의 기업 절감사례 DB(기사 작성일 현재 총 139건) 중에서 적용 가능성과 효과가 크고, 이해하기 쉬우며, 사례가 많이 축적되어 있는 기술 가운데 전력 소비량을 줄여 주는 인버터와 공정에서 사용된 열을 다시 쓰는 폐열 회수의 두 가지를 소개하고자 한다.

인버터(Inverter)란 사전적으로는 ‘전기적으로 DC(직류)성분을 AC(교류)성분으로 변환하는 장치’를 의미하지만, 공장자동화나 공장제어 분야에서는 ‘전원으로부터 전력을 공급받아 자체 내에서 전압과 주파수를 변화시켜 모터에 공급함으로써 모터의 속도를 제어하는 장치’를 말한다. 인버터를 사용하면 모터를 필요한 만큼의 속도로 제어할 수 있어 소비부하에 맞게 필요한 양의 전력만 사용함으로써 에너지를 효율적으로 이용할 수 있다. 전원이 다소 불안정해도 일정한 속도로 모터를 회전시킬 수 있고, 공장 자동화에 적용하여 생산성 향상을 꾀할 수 있다는 부가적인 이점도 있다.

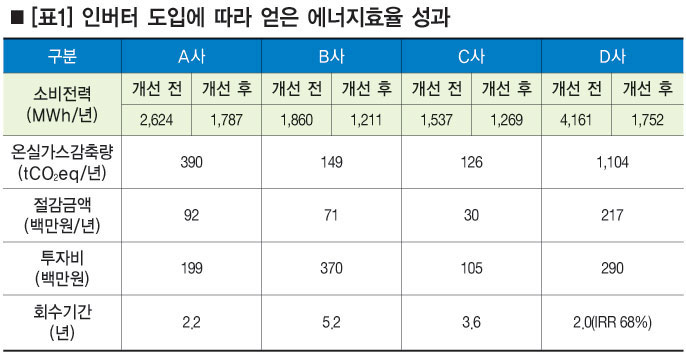

자동차 업종의 A사는 냉각수 공급시스템을 개선하는 과정에서 고효율펌프와 프리미엄 모터로 설비를 교체하면서 인버터를 도입하였다. 대략 2억원을 투자하였는데 냉각수 압력에 따라 모터 회전수를 제어하는 방법으로 전력량을 줄여 연간 9,200만원의 비용을 절감하는 성과를 얻었다. 복합소재와 직물을 생산하는 B사는 제직기의 주요 장치인 공기압축기를 교체하였다. 1980년대에 도입한 700HP터보형 압축기 한 대를 에너지 저소비형 360HP 인버터 제어형 압축기 두 대로 교체하였는데 이를 통해 연간 7100만원의 비용 절감 효과를 거두었다.

섬유업종의 C사는 기존에 설치되어 있던 장비에 고효율 인버터를 추가로 설치하는 에너지효율화 사업을 진행하였다. 건조기 팬 모터 3대, 염색기 펌프 모터 3대, 압축기 모터 2대에 1억원 가량을 투자하여 각각에 고효율 인버터(45KW 2대, 75kW 2대, 110kW 1대, 160kW 3대)를 설치함으로써 연간 3000만원의 에너지 요금을 줄일 수 있었다. 제지업종의 D사는 550kW 원료 이송용 팬 펌프를 정속으로만 운전하다가 고압 인버터를 설치하여 팬 펌프 모터 회전수를 제어함으로써 필요 유량만 공급하게 되면서 매년 2억원 이상의 비용을 아끼고 있다. 이들이 인버터를 도입해서 이뤄낸 성과의 자세한 내용은 아래 표1과 같다.

한편 에너지진단의 개선요인 중 에너지 절감 예상 금액, 에너지 절감 잠재량, 온실가스 감축 잠재량이 가장 큰 것이 폐열 회수다. 각종 산업에서 폐열은 폐가스, 폐온수, 폐증기 등의 형태로 배출·폐기되고 있는데, 주요 설비별 폐열 배출 규모는 들어가는 열을 기준으로 요로 30~60%, 보일러 8~20%, 건조설비 10~15%, 대형 공조시설 30~50% 수준에 이른다. 이러한 산업체 폐열원에 그 특성에 맞는 열회수장치를 이용하면 많은 양의 고품질의 열을 회수할 수 있다.

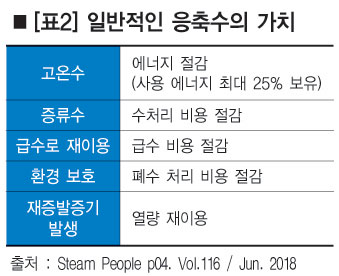

열은 보일러에서 연료를 태워서 만들어 진다. 물을 열매체로 쓰는 보일러를 예로 들자면, 보일러는 연료가 타면서 생긴 열에너지를 물에 전달하고, 열에너지를 받은 물은 가해진 압력에 따라 스팀(증기)으로 상 변화를 하게 된다. 스팀이 열교환기에서 열을 전달하고 나면 에너지를 빼앗겨 다시 물이 되는데 이것을 특별히 응축수라고 부른다. 응축수는 물의 상태라 하더라도 온도가 높고 압력에 따라 각기 다른 열에너지를 가지고 있기 때문에 그냥 버리기에는 정말 아까운 열원이다. 일반적으로 응축수의 가치는 아래와 같이 5가지로 구분할 수 있으며, 이를 용도에 따라 회수하여 다시 이용하면 생산공정의 에너지 효율을 높이는 데 기여할 수 있다.

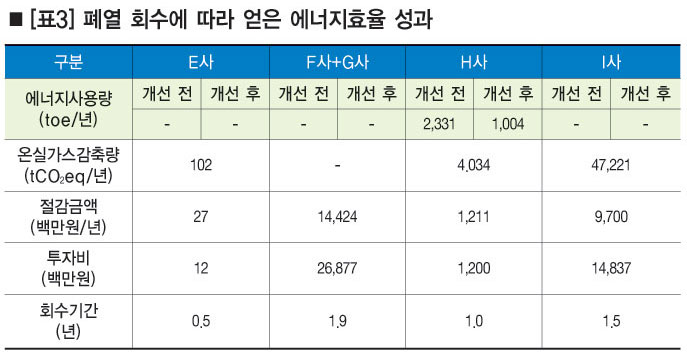

의약 업종의 E사는 에너지 손실비용을 절감하고자 보일러 응축수를 재활용하였다. 열교환기를 설치하여 잔열을 회수하고 보일러의 배기가스의 온도를 낮추며 공기예열원으로도 활용하였는데, 투자비는 1200만원 정도였는데 불과 5개월 만에 이를 모두 회수할 수 있었다. 다른 방식의 폐열회수 사례도 있다. 산업폐기물을 처리하는 F사 인근에는 공정용 스팀을 벙커씨유 보일러로 스스로 직접 생산하던 화학업종의 G사가 있었다. F사는 폐기물 소각열 회수설비를 추가로 설치하면 다른 곳보다 훨씬 더 저렴한 비용으로 스팀을 생산할 수 있었다. G사는 스팀을 직접생산 하는데 따른 고비용 구조에서 벗어나고자 F사로부터 스팀을 공급받는 계획을 수립하였고, F사는 그에 맞게 폐기물 소각열 회수설비를 설치하여 스팀을 생산하여 G사에 공급하게 되었다. F사는 스팀판매를 통해 안정적으로 수익을 창출할 수 있게 되었고, G사는 원가를 크게 절감하게 되었다. 이를 통해서 F사와 G사가 거둬 들인 경제적 이익은 무려 연간 144억원에 이른다.

EE제이에서 자주 소개한 MVR(Mechanical Vapor Recompressor, 기계적 증기 재압축장치) 역시 폐열 회수에 있어 다수의 성공사례를 확인할 수 있다. 산업폐수 수탁처리업종의 H사는 기존에 TVR(Thermal Vapor Recompressor, 열적 증기 재압축장치) 2중 효용 농축장치를 사용하여 폐수를 처리하여 왔는데, 12억원을 들여 MVR 방식의 에너지절약형 농축장치로 교체하였다. H사는 공정의 효율성을 높이면서 에너지 절약이란 효과를 동시에 얻을 수 있도록 공정을 개선한 결과 1년 만에 투자비용 전액을 회수할 수 있었다. 석유화학 업종의 I사도 기존에 대기로 배출해 버리던 스팀을 MVR을 사용하여 만들어서 공정에 이용한 결과, 스팀 사용량 중 시간당 30톤에 해당하는 양을 MVR을 통해서 만든 스팀으로 대체할 수 있었다. 이 회사들이 폐열 회수를 통해서 거둔 성과는 표3과 같다.

이상 인버터 도입과 폐열 회수 기술을 통해 산업공정에서 에너지효율을 크게 높인 여덟 개의 사례를 간단히 살펴보았다. 업종도 다르고, 사업장의 규모나 기술의 종류에 따라 투자비용에 차이가 크게 나기는 하지만, 이들 기술은 공정을 크게 변화시키지 않으면서도 투자회수기간이 짧아 큰 위험부담 없이 기업에 상당한 순편익을 안겨줄 수 있다는 공통점이 있다. 보다 자세한 사례 내용을 EG-TIPS에서 꼭 확인하기 바라며, 독자께서 근무하는 사업장의 에너지효율을 높이는데 적극 활용되길 희망한다.

구민회 법률사무소 이이(EE, 怡怡) 변호사 gu@eelaw.kr

※ ’구민회의 EE제이’에서 인용한 원문과 통계, 참고 사이트들에 대한 정보는 eelaw.kr에서 확인하실 수 있습니다.

- [구민회의 EE제이⑩] 우리 사업장에 맞는 에너지효율화 기술 고르기

- [구민회의 EE제이⑨] 우리 사업장에 맞는 에너지효율화 기술 찾기

- [구민회의 EE제이⑧] 에너지효율화를 향한 출발- 에너지진단 결과의 활용

- [구민회의 EE제이⑦] 에너지효율화를 위한 정부의 역할3- 현재의 인센티브

- [구민회의 EE제이⑥] 에너지효율화를 위한 정부의 역할 2- 현재의 규제

- [구민회의 EE제이⑤] 에너지효율화를 위한 정부의 역할1- 국제적 기준

- [구민회의 EE제이④] 에너지효율화 투자는 왜 지지부진한가

- [구민회의 EE제이③] 산업부문 에너지 효율화의 편익

- [구민회의 EE제이②] 우리나라 산업부문 에너지 효율화의 실상

- [구민회의 EE제이①] 왜 산업부문의 에너지효율화를 이야기하는가

- [구민회의 EE제이⑫] 산업부 장·차관의 에너지효율에 대한 관심

- [구민회의 EE제이⑬] 인센티브 제안 – 효율화 성과 세액공제 제도

- [구민회의 EE제이⑭] 산업부문의 에너지효율을 높이기 위한 정책 제안 - 규제

- [구민회의 EE제이⑮] 에너지효율을 제대로 이행하자!

- [칼럼] 에너지효율 혁신전략, 2020년 정부예산부터 대폭 반영돼야