에기연, 백금촉매 사용량 0.1mg/㎠ 수준으로 저감

MEA 단가 30%이상 절감, 양산속도도 2배로 높여

[이투뉴스] 국내 연구진이 수송·건물용 연료전지 막전극접합체(MEA) 단가를 저감할 수 있는 원천기술을 확보했다. 이를 통해 고부가제품인 MEA의 크기는 키우고 제품 양산도 가능해지는 등 연료전지 제조단가에 큰 도움을 줄 전망이다.

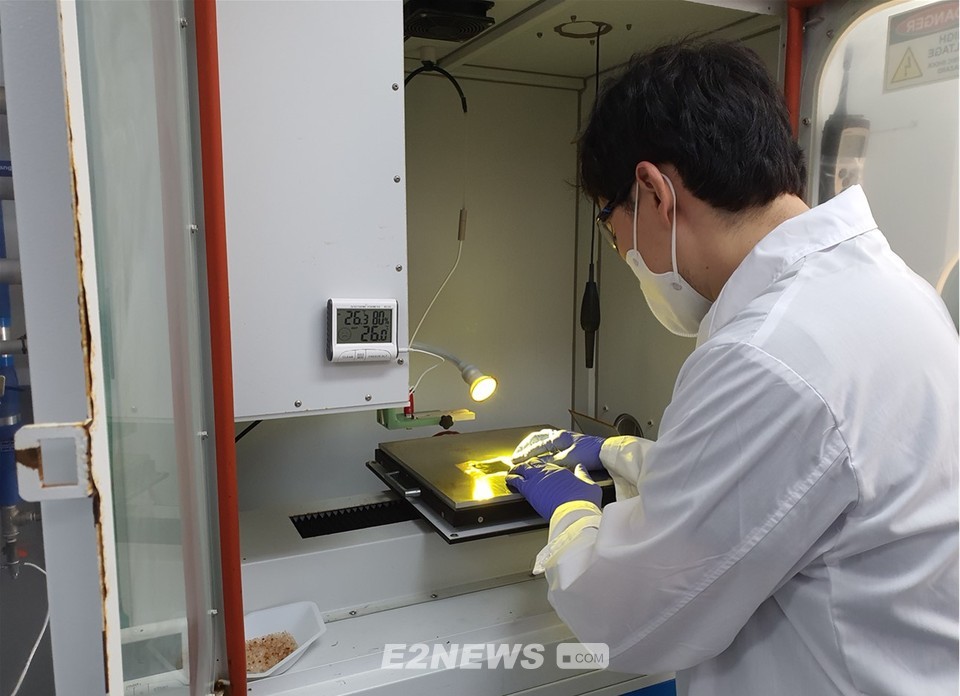

한국에너지기술연구원 연료전지실증연구센터 정치영 박사 연구진은 한양대학교 화학공학과와 습식 전기분무 방식에 기반한 연료전지 전극 내 이오노머(중합체) 나노제어 기술로 백금 사용량을 줄이는 MEA 제조 원천기술을 개발했다고 2일 밝혔다.

MEA는 연료전지 전극과 전해질막이 접합된 부품으로, 수소와 산소의 전기화학반응을 통해 전기를 만드는 역할을 한다. 연료전지 스택 원가의 40%를 차지한다.

MEA는 백금 촉매와 나피온(Nafion: 불소계 고분자 전해질) 이오노머를 혼합한 형태로 제작한다. 이 과정에서 이오노머가 응집 현상이 일어나 산소전달 저항이 증가하고, 촉매 활성을 떨어뜨리는 문제가 있다. 이에 따라 백금 사용량을 0.1mg/㎠ 이하로 낮추면서 산소 전달저항을 최소화할 수 있는 전극 설계 및 제조 핵심기술이 필요하다.

연구진은 습식 전기분무 공정을 이용해 전극 표면에 이오노머를 2nm(나노미터) 수준으로 제어해 얇고 균일한 나피온 이오노머를 제작했다. 백금촉매와 나피온 이오노머, 공극을 수직으로 배열해 이온, 전자, 산소 간 이동거리를 20~30% 수준으로 낮춰 연료전지 성능을 극대화했다. 습식 공정은 전극 제조공정 중 전기적 척력을 일으켜 촉매와 이오노머의 고분산을 지속적으로 유지하는 것이 가능하다.

아울러 전극 위에 코팅된 이오노머 형상도 폐쇄형 미세구조로 제어해 발수성을 가지는 전극을 구현했다. 발전단계에서 나오는 물을 쉽게 제거해 연료전지 운전 성능 및 내구성을 향상시키기 위해서다. 이 과정에서 백금 사용량을 0.1mg/㎠ 수준으로 저감해 미국 에너지부(DOE)에서 제시한 기술 목표를 달성하는 성과를 거뒀다.

에너지기술연구원 연구진은 전극직접코팅 방식을 적용해 공정이 단순해 양산설비 설치비용은 절반 수준으로 절감하고, 양산 속도는 2배 이상 높일 수 있다고 이번 기술의 장점을 설명했다.

정치영 에기연 박사는 “이번 연구를 통해 차량·건물용 연료전지 MEA 단가를 30% 이상 저감할 수 있는 차세대 전극 제조 원천기술을 확보했다”며 “정부가 추진 중인 탄소중립 실현을 위한 연료전지 보급률 달성에도 기여할 수 있을 것”이라고 말했다.

진경남 기자 jin07@e2news.com