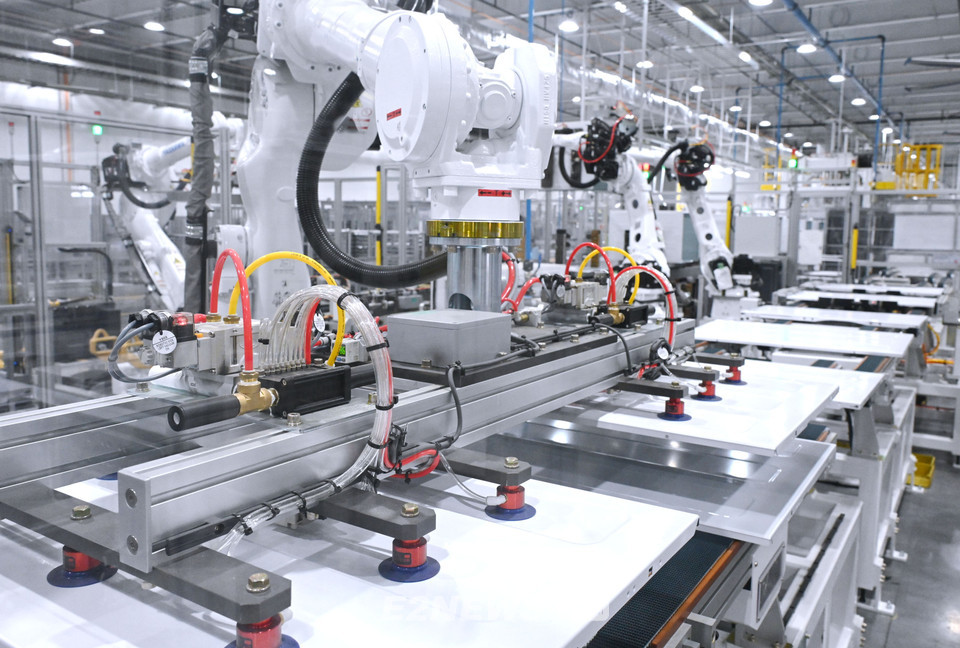

생활가전 제조공장 기준 전 세계 최고 자동화율

[이투뉴스] LG전자는 미국 테네시 공장에 부품부터 완제품까지 한 라인에서 제조하는 건조기 생산라인을 구축했다고 16일 밝혔다.

이 공장은 3개 라인이 각각 드럼세탁기와 통돌이세탁기, 건조기를 생산한다. 연간 세탁기 120만대, 건조기 60만대를 생산할 수 있다. 연면적은 9만4000㎡에 달한며, 새로 들어선 건조기 라인을 포함 누적 3억9000달러를 투자했다.

테네시 공장의 자동화율은 현재 63%이다. 올해말까지 70%로 높이는 것이 목표다. 생활가전 제조공장 기준으로는 최고 수준이다. 창원 LG 스마트파크와 함께 첨단 제조기술을 접목해 세계적인 수준의 지능형 자율공장으로 구축한 것도 특징이다.

AI(인공지능), 빅데이터, 사물인터넷(IoT) 등 디지털 기술을 도입하고, 로봇을 활용해 공정을 자동화 했다. 부품 제조부터 세탁기를 완성하고 포장하는 작업까지 하나의 라인에서 수행하는 완결형 통합생산체계를 갖췄다.

부품 공급 지연과 같은 문제가 거의 발생하지 않아 제품을 만들어 고객에게 공급하는 시간을 줄인다. 또 철저한 품질조건을 라인 전체에 일괄 적용해 부품부터 완제품까지 품질을 높였다.

금속 프레스 가공이나 플라스틱 사출 성형, 도색 등 부품제조도 내재화 했다. LG전자가 자체 개발해 사출공정에 적용한 ‘지능형사출시스템(Intelligent injection molding system)’은 금형에 온도·압력센서를 달아 최적의 사출 조건을 유지한다.

부품 생산성은 약 20% 개선했고 불량률은 60% 정도 낮췄다.

통합라인에서 세탁·건조통과 인버터 DD모터 등 무거운 부품 조립과 화염이 발생하는 용접, 손이 많이 가는 나사 체결 등 작업은 로봇이 수행한다. 각 생산 단계별 이상 여부를 확인하는 과정도 인공지능으로 자동화했다.

설비 감지 시스템을 구축해 설비 이상으로 발생하는 생산성 저하 요인을 사전에 인지해 대응할 수 있다. 제품 운반은 LG전자 생산기술원에서 제작한 무인운반차(AGV) 166대가 책임진다. AGV는 최대 600kg의 적재함을 최적의 경로로 자동 운반한다.

사람이 하루 6000번 이상 직접 수행하던 부품 운반도 AGV가 알아서 처리한다. AGV의 운반 경로는 3만개 이상의 공장 내 위치 데이터를 기반으로 최단 이동거리를 찾는 물류 동선 실시간 시뮬레이션을 통해 결정된다. 1, 2층간 부품을 이동시키는 공중 컨베이어도 갖췄다.

RE100에 대응해 소비전력 100%를 재생에너지로 충당하는 것도 자랑이다.

테네시 공장은 2021년부터 사용 에너지 전량을 재생에너지로 전환했다. 2021년 실질적 탄소배출량을 2020년 대비 63% 줄였다. LG전자 북미법인은 전사 차원의 ‘탄소중립 2030’ 목표 달성을 위한 노력의 일환으로 생산, 물류, 사무용 에너지를 100% 재생에너지로 전환했다.

이상복 기자 lsb@e2news.com